En la industria aeroespacial, donde la precisión es una obligación, la trazabilidad de componentes es crítica para garantizar la seguridad, la calidad y el cumplimiento normativo. Ya sea un perno, álabe, tambor u otro componente estructural debe poder rastrearse desde su origen hasta su instalación final. En este contexto, el marcado láser se ha ido consolidando como una tecnología alternativa para asegurar una trazabilidad robusta, confiable y conforme a los estándares más exigentes del sector.

En la industria aeroespacial, donde la precisión es una obligación, la trazabilidad de componentes es crítica para garantizar la seguridad, la calidad y el cumplimiento normativo. Ya sea un perno, álabe, tambor u otro componente estructural debe poder rastrearse desde su origen hasta su instalación final. En este contexto, el marcado láser se ha ido consolidando como una tecnología alternativa para asegurar una trazabilidad robusta, confiable y conforme a los estándares más exigentes del sector.

Trazabilidad: Una necesidad operacional

La trazabilidad en el sector aeroespacial no solo responde a normativas como AS9100 o NADCAP, sino que también permite:

- Auditorías eficientes ante organismos reguladores.

- Gestión de calidad proactiva, identificando lotes defectuosos antes de que lleguen a ensamblaje.

- Mantenimiento predictivo, al vincular datos históricos con componentes específicos.

- Respuesta rápida ante incidentes, facilitando análisis de causa raíz.

Sin embargo, la trazabilidad solo es tan fuerte como el sistema de identificación que la soporta. Aquí es donde el marcado permanente en pieza marca la diferencia.

Problemas comunes en el marcaje tradicional

A pesar de los avances en digitalización, muchas empresas aeroespaciales aún enfrentan desafíos críticos en sus procesos de identificación:

- Desgaste del marcaje: Métodos como etiquetas adhesivas o impresión por tinta no resisten ambientes extremos (altas temperaturas, vibración, exposición a fluidos aeronáuticos).

- Inconsistencias en la codificación: La intervención manual o la falta de integración con sistemas MES/ERP puede generar errores de serialización o duplicación de códigos.

- Dificultades en la lectura automática: Marcajes poco contrastantes o mal posicionados afectan la eficiencia de los sistemas de visión artificial.

- Limitaciones en materiales: Algunos métodos no son aptos para aleaciones especiales, titanio o composites utilizados en aeronaves.

Ventajas del marcado láser en entornos aeroespaciales

El marcado láser, especialmente mediante tecnología de control de pulsos, ofrece una solución integral a estos desafíos sin necesariamente dañar el sustrato:

- Marcaje permanente y resistente: El láser genera grabados indelebles que soportan condiciones extremas sin degradarse, incluso en zonas críticas como motores y tren de aterrizaje.

- Alta precisión y repetibilidad: Permite codificar caracteres alfanuméricos, códigos DataMatrix o QR con una resolución micrométrica, así como un control de la afectación superficial.

- Integración con sistemas de trazabilidad: El marcado puede automatizarse e integrarse con bases de datos, asegurando unicidad y consistencia en tiempo real.

- Compatibilidad con múltiples materiales: Desde aleaciones especiales, composites, y otros polímeros de alto rendimiento, los parámetros laser se regulan sin comprometer la integridad del material.

- Sin contacto ni consumibles: Reduce el mantenimiento y elimina residuos, alineándose con prácticas de manufactura esbelta y sostenibilidad.

Existen soluciones especializadas que responden a las exigencias de trazabilidad en entornos aeroespaciales:

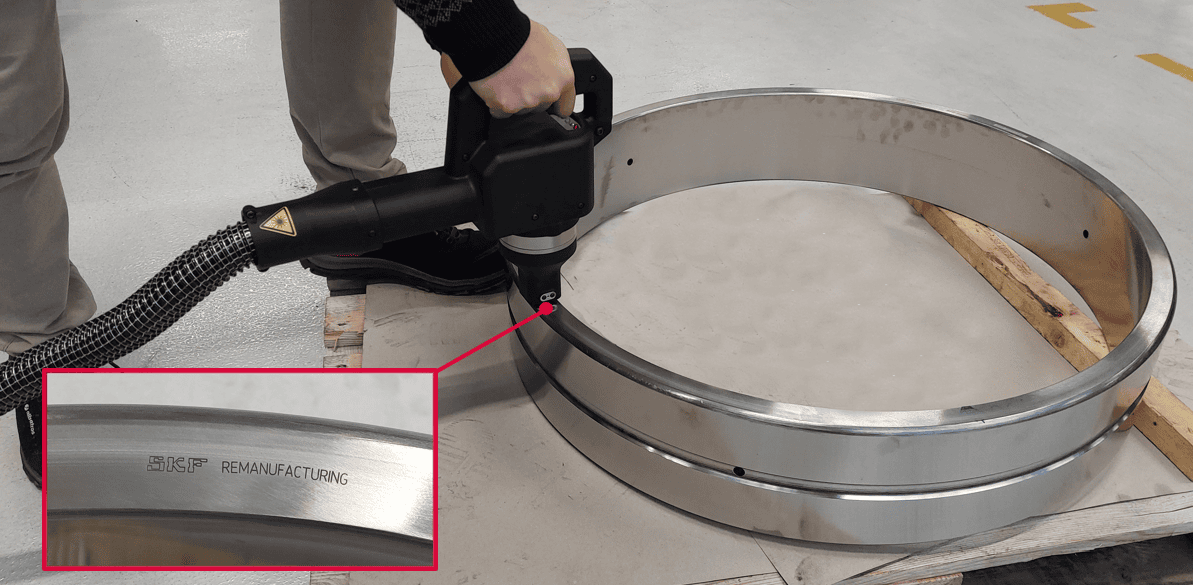

1. Marcaje láser móvil de alta precisión

Una solución portátil de marcado láser que combina movilidad con precisión industrial. Ideal para piezas de gran tamaño o difícil acceso, permite realizar marcajes permanentes directamente en planta o en áreas de ensamblaje, sin necesidad de transportar los componentes. Su diseño ergonómico y su conectividad con sistemas de gestión lo convierten en una herramienta versátil para mantenimiento, inspección o producción descentralizada.

2. Estación de marcado láser para piezas voluminosas

Una estación de marcado láser cerrada, diseñada para componentes de gran volumen o geometría compleja. Su estructura robusta y su eje Z motorizado permiten un posicionamiento preciso del láser, garantizando marcajes uniformes incluso en superficies curvas o irregulares. Es ideal para entornos de producción donde se requiere trazabilidad de piezas estructurales, utillajes o subconjuntos críticos.

3. Estación de marcado láser para placas de identificación

Una estación automática para marcado con láser de placas de identificación de fuselajes que permite automatizar la producción y asegurar la serialización de los productos. Totalmente cerrada y diseñada para procesar placas de acero o aluminio de forma continua, garantizando la seguridad de los operadores y facilitando los procesos de marcaje de piezas. Es ideal para piezas con alto volumen y alta calidad en el grabado.

Casos de uso típicos en la industria aeroespacial

- Marcado de componentes: Grabado directo sobre elementos giratorios como álabes larguerillos, costillas o paneles de fuselaje.

- Identificación de piezas críticas: Códigos únicos en componentes de frenado.

- Trazabilidad de herramientas y utillajes: Control de calibración y ciclos de vida mediante códigos grabados.

El marcado láser no es simplemente una tecnología de identificación: es un habilitador estratégico para la trazabilidad aeroespacial. Su capacidad para generar marcajes permanentes, precisos y automatizados lo convierte en una herramienta indispensable para cumplir con los estándares más rigurosos del sector, reducir riesgos operativos y mejorar la eficiencia global de la cadena de suministro.

Con soluciones como L-MOOV y XXL-BOX, y TAGMARK SIC MARKING ofrece a la industria aeroespacial la capacidad de marcar con precisión… en cualquier lugar y sobre cualquier superficie.